PROJECT 特集

釣りの課題から生まれた新発想

この課題を解決したいと新たな釣り具の開発に着目したのが、自身も釣りを楽しむ中で根掛かりというストレスに悩まされた株式会社組織改革の中間優さまです。「引っかかっても自力で回収できる仕掛け」を実現したいと考え、アイデアは頭に浮かんだのですが、その試作品は金属で製作する必要があり、どこに相談すればよいのかも分からない状況でした。

キャステムとの出会い

試作開発がなかなか進まない中で、キャステムを紹介したのは中間さまの奥様でした。実は奥様は過去にキャステムの入社試験を受けた経験があり、不採用だったものの、当時の会社の雰囲気や対応に好印象を持っていました。その経験から「キャステムなら親身に話を聞いてくれるかもしれない」と思い、紹介したのがきっかけでした。

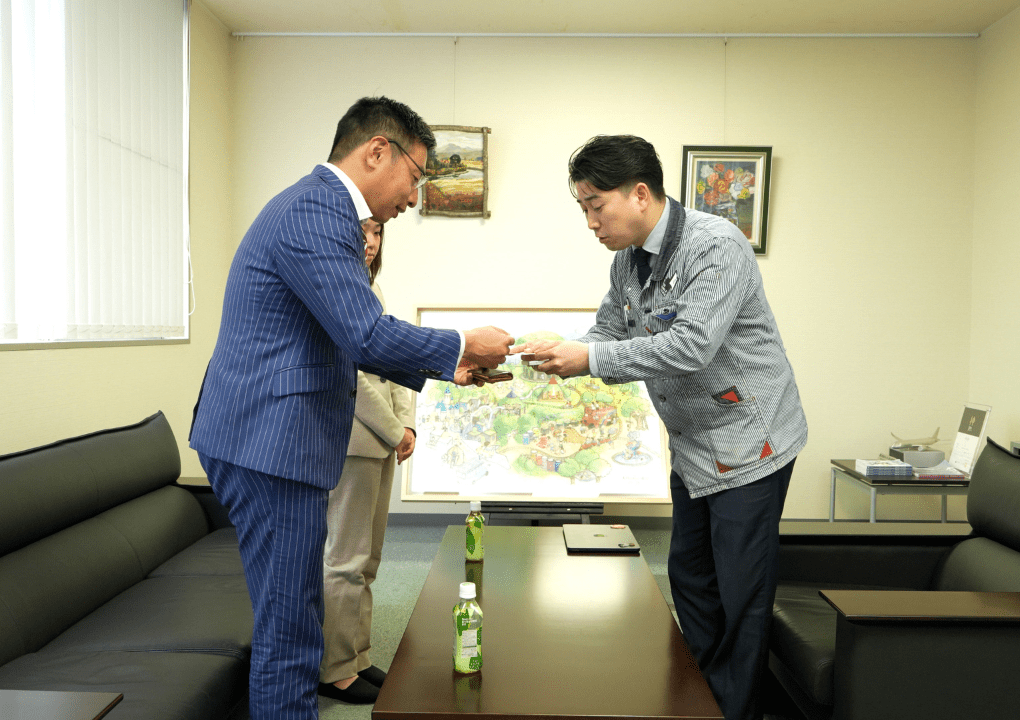

デジタルキャストを活用した試作

キャステムに相談する前、中間さまはCADで作図する事など経験が無かったため、アイデアを伝える手段として紙粘土で形状を表現しました。それを受けたキャステムの担当営業は、紙粘土の試作品を基に金属化に向けた設計を行い、3Dデータを制作。その後、中間さまとキャステム技術者が協力しながら細部を調整し、最適な形状へと仕上げていきました。

試作の過程では、以下のような改良が加えられました。

・強度を保ちながら軽量化する形状変更

・鋳造の特性を考慮した流動解析による設計最適化

・穴加工などの後工程を削減するための設計工夫

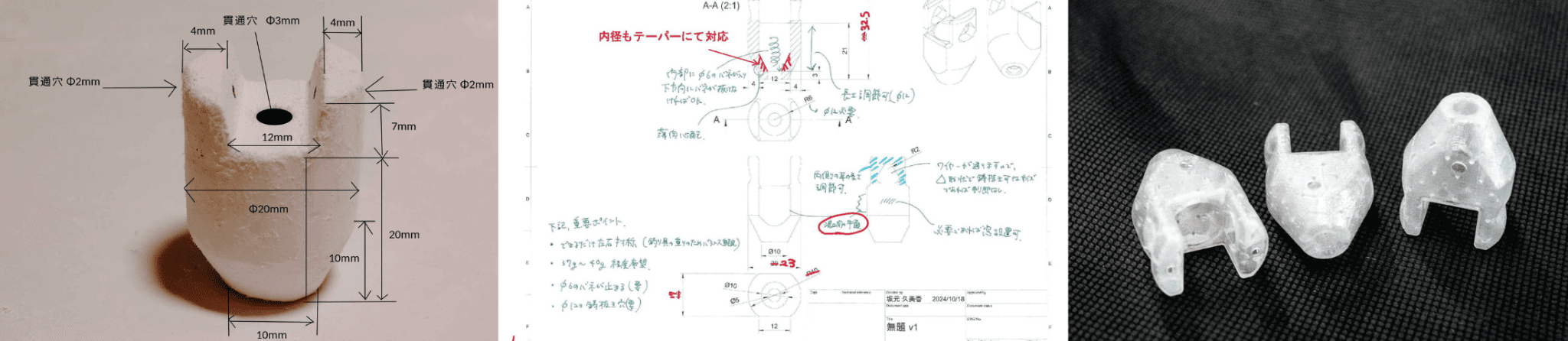

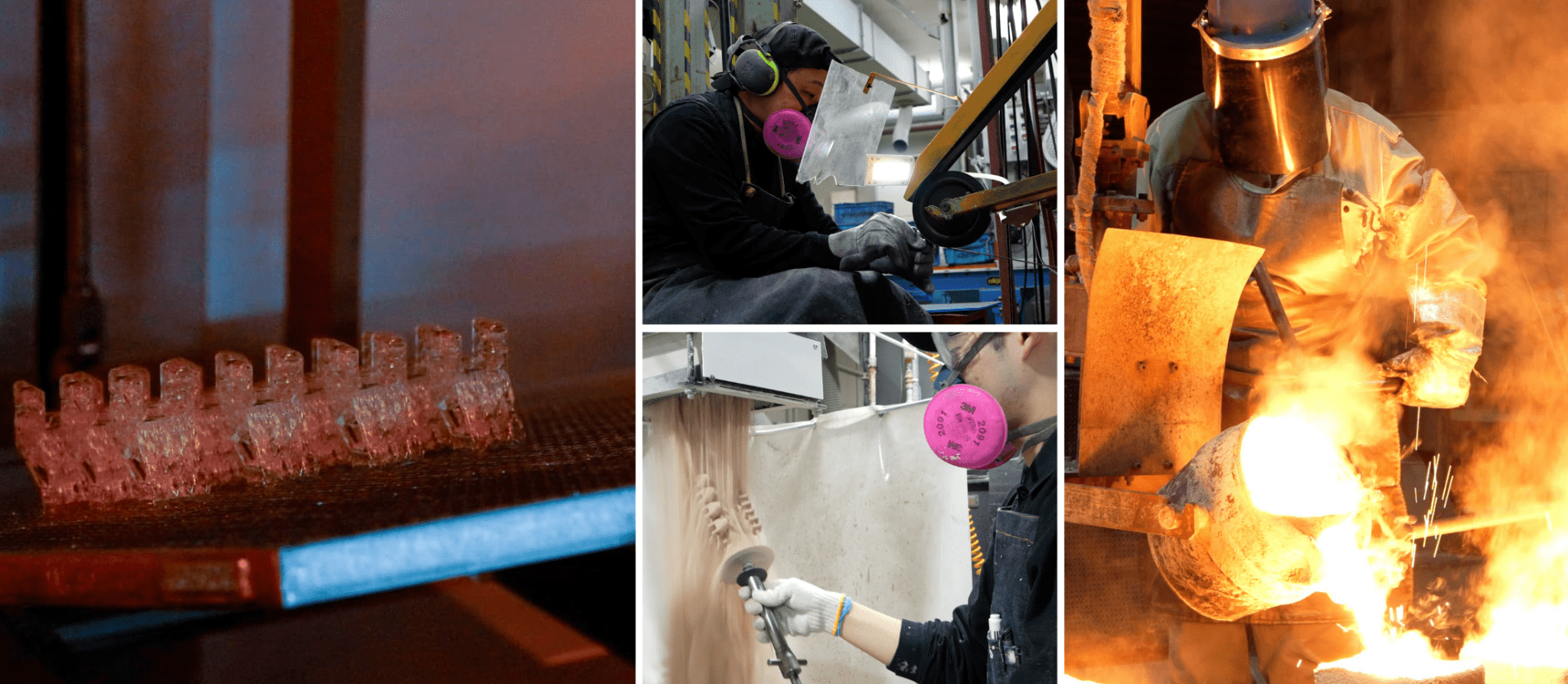

通常ロストワックス精密鋳造で試作品を作る際には金型を製作する必要があり、これには数カ月の時間と高額な費用がかかります。しかし、デジタルキャスト技術を活用することで、金型なしで迅速に試作が可能となり、短期間でコストを抑えた試作品を提供する事ができました。

また、他社と比較してキャステムの試作単価は最も高額でしたが、中間さまはキャステムへの依頼を決断されました。その理由は、キャステムの担当営業が「真摯に話を聞いてくれた」ことでした。金属製品の製造経験がなく、手探りで試作品開発を進めていた中間さまにとって、紙粘土のサンプルからでも技術検討を行ってくれるキャステムの対応に大きな感動を覚えたと言います。さらに、試作から量産まで可能な一貫生産体制とそれを見据えた技術提案ができる企業だったことも決め手となりました。

キャステムが選ばれた理由

今回の製品開発において、キャステムが対応したポイントとしては以下の通りです。

・クライアントの要望を受け入れるだけでなく、より良い製品にするための改良案を提示。

・設計段階でコスト削減や品質向上につながる最適化を提案。

・金型製造では数カ月かかるところを、デジタルキャスト技術使っての短期間で金属試作品を提供。

・量産鋳造を見据えた試作活用の鋳造法で検証から量産移行がスムーズに。

・量産化に向けた金型製造と工程設計。

・最終的な大量生産までのトータルサポート。

・15社以上の企業に相談した中で、キャステムは特に対応が早く、問い合わせ後すぐに詳細な打ち合わせを実現。

・他社では「設計図を提出してください」と言われるのみだったが、キャステムは「どのような課題を解決したいのか?」という視点でヒアリング。

・最良のパートナーとなるべく、一緒に部品を作り込んでいく姿勢と行動での信頼感の成就。

量産化への道

デジタルキャストがもたらす可能性

中間さまも「知らなくても作れるということを多くの人に知ってもらいたい」と述べています。デジタルキャスト技術は、これまで製造業に関わったことのない人々にも、新たな可能性を提供する技術なのです。

※株式会社組織改革 中間さまの商品開発チャンネルはこちら→Youtubeチャンネル ねがかりぼうず

※キャステムのデジタルキャスト技術について詳しくはこちら→https://castem-digitalcast.com/