MIM

魅力ある

夢を形にする技術

夢を形にする技術

微細成型技術に自信あり、マイクロ部品を手掛け未来創造

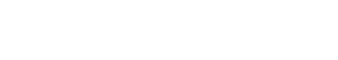

MIM(メタルインジェクション)製法は金属粉末とバインダーを混ぜ合わせ、金型に射出成形し、最終的に焼結することで金属製品を製作する技術です。

キャステムではいち早くメタルインジェクション法(金属粉末射出成形法)に着目し、アメリカからの技術輸入に頼ることなく独自に研究開発を進め、1991年には米国で特許取得しMIM製法を完成させました。

各拠点工場で金型製作から素形材生産と一貫体制で薄肉小物、複雑形状の金属製品を手掛けております。

キャステムではいち早くメタルインジェクション法(金属粉末射出成形法)に着目し、アメリカからの技術輸入に頼ることなく独自に研究開発を進め、1991年には米国で特許取得しMIM製法を完成させました。

各拠点工場で金型製作から素形材生産と一貫体制で薄肉小物、複雑形状の金属製品を手掛けております。

MIMにおける CASTEM Color

ご提案例

01

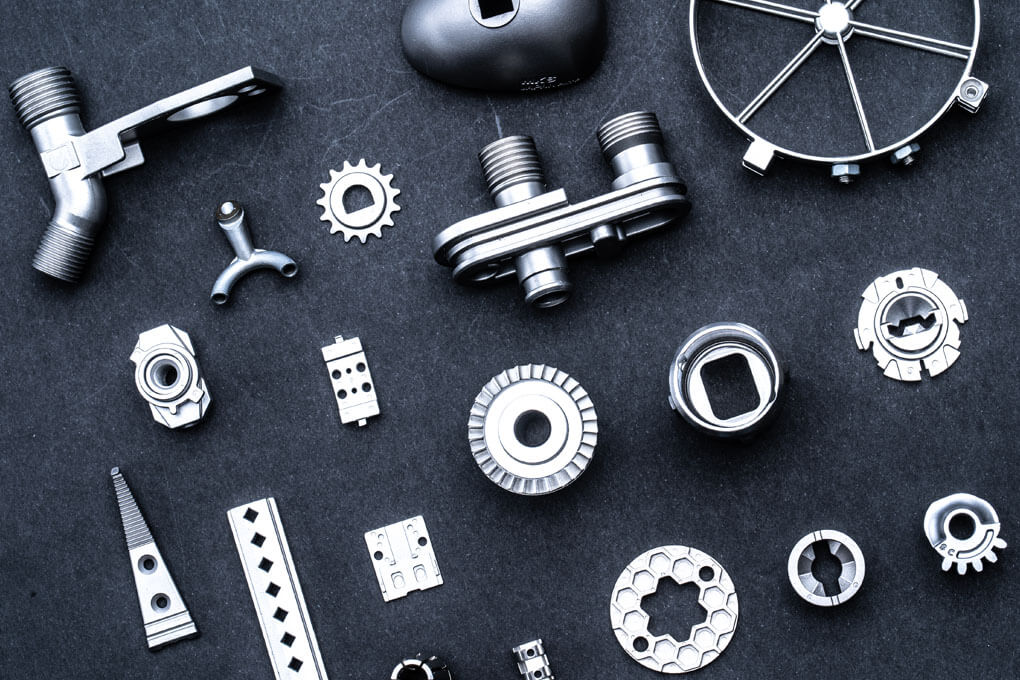

加工レス

02

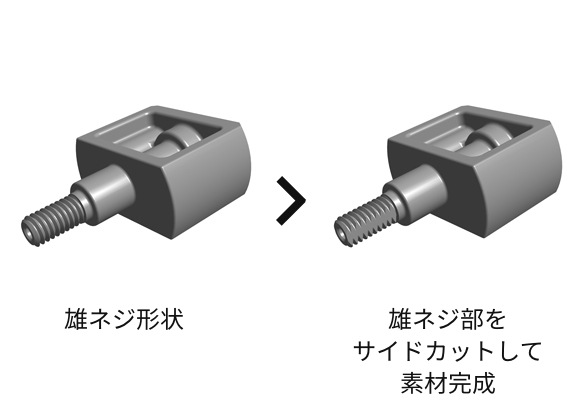

品質向上

03

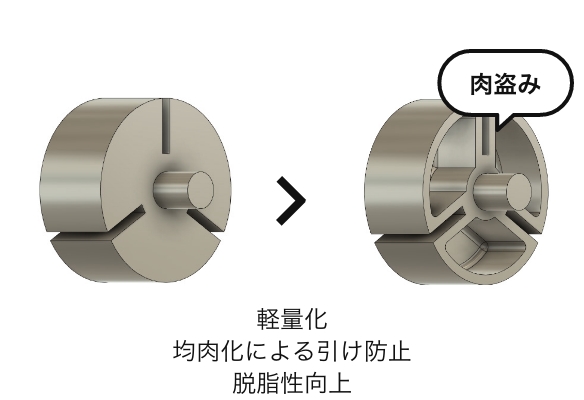

除肉・軽量化

製造工程

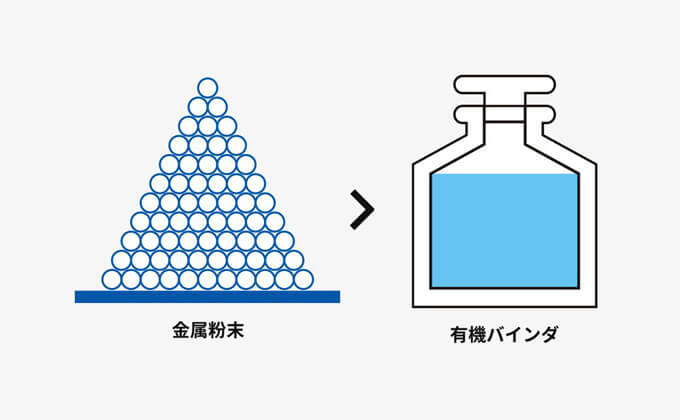

01.原料

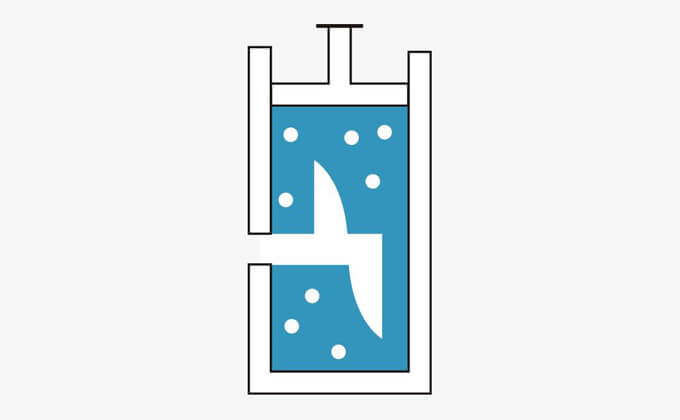

02.混練

金属粉末と有機バインダを混練し、コンパウンドする。

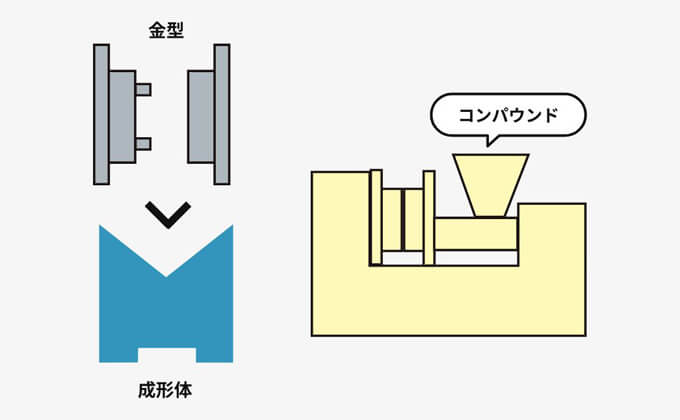

03.射出成形

加熱したコンパウンドを金型内部に注入し、成形体を製作。

04.脱脂

成形体から有機バインダを取り除く。

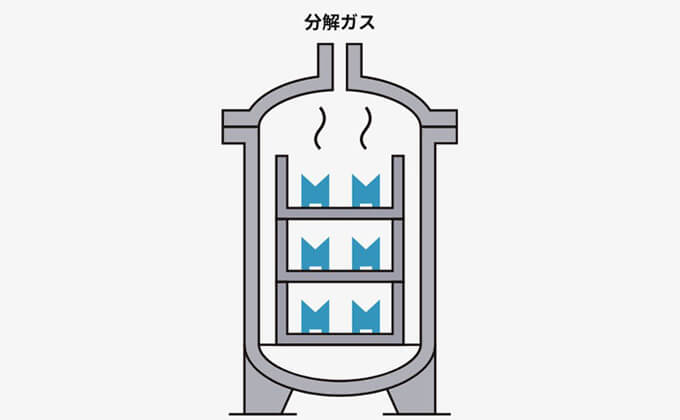

05.焼結

高温にて高密度の焼結体を製作。

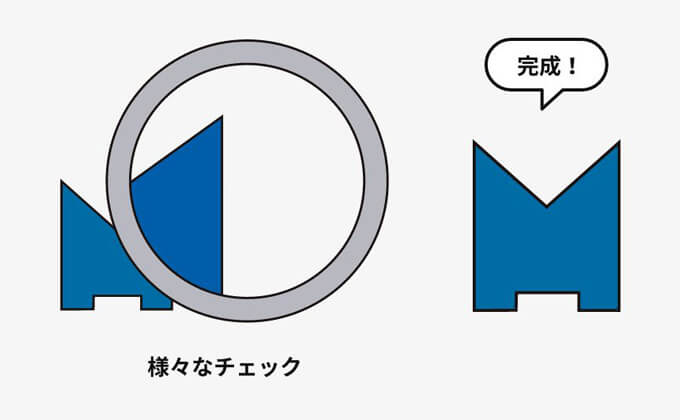

06.検査

品質を満たしているか様々なチェックを行い、完成。

射出成形体とMIM焼結体

左が成形体、右が焼結体です。等収縮の為、高精度の製品が得られます。

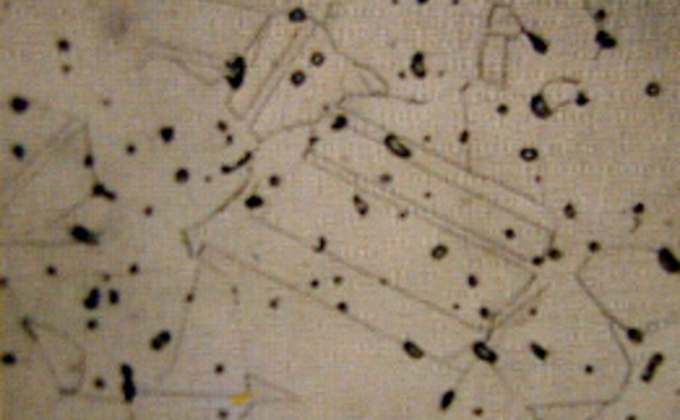

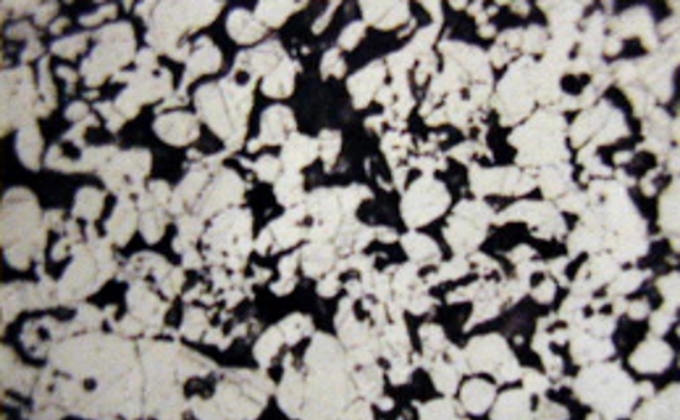

MIM

密度95%以上で、空孔は丸い独立した形をとっているため、機械的強度が優れています。

通常焼結

密度88%程度で空孔が結晶粒界に沿って多く点在しているため、機械的強度が劣ります。

ねじり、曲げ等、溶製材と同等の性質を示します。(写真はSUS304 品)

資料ダウンロード

材質

| 分類 | 材質 |

|---|---|

| Cr-Mo鋼 | SCM415 |

| Ni-Cr-Mo鋼 | SNCM439 |

| 工具鋼 | SKD11 |

| ハイス鋼 | SKH57 |

| ステンレス合金(オーステナイト系)(マルテンサイト系)(析出硬化系) | SUS304L、SUS316L、SUS420J2、SUS630(17-4PH) |

| 耐熱鋼 | HK-30 |

| 特殊鋼 | コバール、パーマロイ、Co-Cr-Mo合金、Fe-3%Si、ステライト6 |

| 超硬 | WC-10%Co |

| 磁性・低熱膨張合金 | Fe-42%Ni |

| チタン | 純Ti、6AL4VTi |

公差表(㎜)

| 寸法 | 並級 |

|---|---|

| 0~5 | ±0.10 |

| 5~10 | ±0.10 |

| 10~20 | ±0.15 |

| 20~50 | ±0.20 |

| 50~ | ±1.0% |

| 角度 | ±1.0° |

サイズの目安

| サイズ | ~30mm角 程度 |

|---|---|

| 最短(1辺) | 1mm 程度 |

| 最長(1辺) | 200mm 程度 |

| 部分肉厚(最小) | 0.1mm 程度 |

| 最小重量 | 数mg 程度 |

| 最大重量 | 100g 程度 |